六大航天先進(jìn)復(fù)合材料研究進(jìn)展

來源:本站 時(shí)間:2024-04-24 00:00:00

隨著航天器的速域和空域不斷拓展,先進(jìn)復(fù)合材料研究的深度和廣度也日益增強(qiáng)。一方面,復(fù)合材料需要在極端復(fù)雜環(huán)境中高可靠服役,具有復(fù)雜的組分和結(jié)構(gòu),對(duì)材料的輕量化、耐溫性、多功能一體化等性能要求極高,需要不斷發(fā)展新的高性能材料。另一方面,需要深入研究復(fù)合材料材料在極端環(huán)境中組分、結(jié)構(gòu)及性能的演變規(guī)律、多物理化學(xué)場(chǎng)與材料耦合作用等,提高對(duì)材料服役性能的認(rèn)識(shí)。因此,面向未來航天器需求和復(fù)合材料自身技術(shù)發(fā)展,亟需在理論、方法和技術(shù)等方面實(shí)現(xiàn)創(chuàng)新。

陶瓷基熱結(jié)構(gòu)材料是由陶瓷基體和纖維增強(qiáng)相組成的復(fù)合材料,具備高比強(qiáng)度、比模量及優(yōu)異的高溫力學(xué)、抗氧化和耐燒蝕等性能,是航天器理想的熱結(jié)構(gòu)材料。美歐等國早就認(rèn)識(shí)到陶瓷基復(fù)合材料的重要應(yīng)用價(jià)值。通過一系列研究計(jì)劃的持續(xù)支持,在高品質(zhì)原材料、復(fù)合材料設(shè)計(jì)、制備工藝及工程應(yīng)用方面取得了諸多突破。例如,2015年2月,歐洲IXV試驗(yàn)飛行器飛行成功,其熱防護(hù)系統(tǒng)頭錐、迎風(fēng)面大面積、翼前緣和體襟翼均采用C/SiC復(fù)合材料,可以滿足超過1600℃的服役要求,薄壁異形構(gòu)件尺寸達(dá)到了米量級(jí),體現(xiàn)出很高的制備工藝水平,技術(shù)成熟度較高。近年來,我國在陶瓷基熱結(jié)構(gòu)材料領(lǐng)域取得了長(zhǎng)足進(jìn)步,突破了大尺寸異形薄壁C/SiC熱結(jié)構(gòu)材料的設(shè)計(jì)于制備關(guān)鍵技術(shù),并實(shí)現(xiàn)了工程化應(yīng)用。同時(shí),針對(duì)陶瓷基熱結(jié)構(gòu)輕量化、耐高溫和低成本等不同需求,發(fā)展了C/SiBCN、C/SiHfBCN及C/SiCN等新型陶瓷基熱結(jié)構(gòu)材料。采用前驅(qū)體浸漬裂解工藝制備的C/SiBCN材料,比C/SiC具有更優(yōu)異的高溫抗氧化性能。研究發(fā)現(xiàn),SiBCN陶瓷在1400℃下空氣中的氧化動(dòng)力學(xué)常數(shù)Kp明顯低于SiC陶瓷,如圖1所示。此外,C/SiBCN復(fù)合材料室溫下彎曲強(qiáng)度489 MPa,在1600℃彎曲強(qiáng)度仍達(dá)到450 MPa以上。為進(jìn)一步提升材料耐溫性能,將SiHfBCN納米復(fù)相超高溫陶瓷引入到C/SiC基體中,研制出C/SiC-SiHfBCN復(fù)合材料,室溫拉伸強(qiáng)度大于300 MPa,彎曲強(qiáng)度大于450 MPa;2 000℃拉伸強(qiáng)度達(dá)到120 MPa,彎曲強(qiáng)度達(dá)到200 MPa。針對(duì)低成本陶瓷基熱結(jié)構(gòu)需求,研制了新型SiCN前驅(qū)體,兼具高陶瓷產(chǎn)率和低成本優(yōu)點(diǎn)。采用該前驅(qū)體研制的C/SiCN復(fù)合材料成本更低。圖2為C/SiCN復(fù)合材料的的力學(xué)性能。室溫拉伸強(qiáng)度和彎曲強(qiáng)度分別達(dá)到了230 MPa和380 MPa,且到1400℃時(shí)力學(xué)性能無明顯衰減。

陶瓷基熱結(jié)構(gòu)是新型飛行器的共性關(guān)鍵技術(shù)。研究新型耐高溫纖維及先驅(qū)體、研制高性能熱結(jié)構(gòu)材料,發(fā)展先進(jìn)制備工藝,降低陶瓷基熱結(jié)構(gòu)制備周期及成本,將是陶瓷基熱結(jié)構(gòu)重要的發(fā)展方向。超高溫低燒蝕防熱材料主要用于航天飛行器的端頭、前緣等熱環(huán)境嚴(yán)苛部位。基于碳纖維增強(qiáng)的改性碳基或超高溫陶瓷基復(fù)合材料是超高溫低燒蝕防熱材料的重要體系。C/C復(fù)合材料在惰性條件下具有優(yōu)異的化學(xué)穩(wěn)定性與力學(xué)性能,但在400 ℃以上發(fā)生氧化,制約了在高溫有氧環(huán)境下的使用。通過在碳基體中添加抗氧化改性組元,可以顯著提高C/C復(fù)合材料的抗氧化性能與抗燒蝕性能。漿料浸漬法可能是在碳纖維預(yù)制體引入陶瓷組元最常用的方法。研究發(fā)現(xiàn),陶瓷顆粒與纖維的直徑比例對(duì)實(shí)現(xiàn)陶瓷顆粒的致密堆積非常重要。Binner等采用真空浸漬法在2.5D碳纖維織物中引入HfB2漿料,得到碳纖維增強(qiáng)HfB2復(fù)合材料。氧-乙炔焰考核發(fā)現(xiàn),當(dāng)不同粒徑的HfB2顆粒混合使用時(shí),復(fù)合材料在氧-乙炔焰考核時(shí)表現(xiàn)出最好的抗燒蝕性能,圖3為材料考核后的表面狀態(tài)。此外,前驅(qū)體浸漬裂解、反應(yīng)熔滲法也可用來制備低燒蝕防熱材料。超高溫低燒蝕防熱材料的微觀結(jié)構(gòu)與制備工藝緊密相關(guān),進(jìn)而決定材料性能。Lazzeri指出,采用兩種或以上復(fù)合工藝可能是獲得高性能低燒蝕防熱材料的潛在方法。

國內(nèi)在C/C復(fù)合材料基體改性方面開展了大量研究工作。通過物理摻雜、化學(xué)絡(luò)合等工藝方法在碳纖維織物中引入Hf、Zr、Ta、W等難熔金屬組元的碳化物、硼化物及硅化物,制備出超高溫本體抗氧化C/C復(fù)合材料,抗氧化燒蝕性能較C/C復(fù)合材料提高60%以上,圖4是材料燒蝕后的形貌。此外,還通過在C/C復(fù)合材料內(nèi)部引入多組元,制備了具有雜化基體的C/C-ZrC-SiC、C/C-HfC-SiC復(fù)合材料。通過陶瓷粉體和前驅(qū)體的組合使用,不但實(shí)現(xiàn)了多相組元的高效均勻引入,而且使材料具有良好的力學(xué)性能,彎曲強(qiáng)度和壓縮強(qiáng)度均達(dá)到130 MPa以上。在室溫到2500 ℃以上典型環(huán)境風(fēng)洞試驗(yàn)考核中表現(xiàn)出良好的抗燒蝕性能,實(shí)現(xiàn)了型號(hào)成功應(yīng)用。

在C/C復(fù)合材料中引入抗燒蝕組元是制備超高溫低燒蝕防熱材料的有效方法。材料的力學(xué)性能和抗燒蝕性能與材料組分和微觀結(jié)構(gòu)緊密相關(guān)。通過優(yōu)化材料組元及引入方式,提高組元分布均勻性、減少顆粒團(tuán)聚、降低裂紋缺陷、提高組分熱匹配等措施研制耐溫等級(jí)更高的超高溫低燒蝕防熱材料是該領(lǐng)域的發(fā)展重點(diǎn)。

樹脂基燒蝕防熱材料是一種為適應(yīng)航天器熱環(huán)境而研制的功能復(fù)合材料,用以防護(hù)飛行器結(jié)構(gòu)在氣動(dòng)熱環(huán)境中免遭燒毀破壞,具有防熱效率高、比熱容大、熱導(dǎo)率低、制備周期短、成本低的特點(diǎn)。近幾年,隨著新型飛行器技術(shù)的發(fā)展,樹脂基燒蝕防熱材料輕量化及多功能化技術(shù)迅速發(fā)展,成為該類材料的研究熱點(diǎn),推動(dòng)了技術(shù)進(jìn)步,拓展了應(yīng)用領(lǐng)域。NASA針對(duì)深空探測(cè)器熱防護(hù)需求,設(shè)計(jì)并研制了具有梯度結(jié)構(gòu)的樹脂基輕質(zhì)燒蝕防熱材料(HEEET)。HEEET具有三維編織的雙層結(jié)構(gòu),外層為燒蝕層,增強(qiáng)體為碳纖維;內(nèi)層為隔熱層,增強(qiáng)體為碳纖維和酚醛纖維。燒蝕層和隔熱層之間通過纖維連接在一起,形成整體式結(jié)構(gòu),然后在纖維孔隙中填充具有多孔結(jié)構(gòu)的酚醛樹脂,得到HEEET防熱材料。圖5(a)顯示了HEEET材料表層和內(nèi)層的梯度結(jié)構(gòu)。HEEET既具有良好的抗燒蝕性能,又具有優(yōu)異的隔熱性能,成為未來深空探測(cè)器具有應(yīng)用潛力的一種新材料。圖5(b)是HEEET熱防護(hù)材料典型構(gòu)件。Chang等將3D打印技術(shù)引入輕質(zhì)燒蝕防熱材料的制備過程,研制出具有梯度結(jié)構(gòu)的輕質(zhì)防熱材料,以期能夠最大程度降低材料的質(zhì)量,如圖6所示。該技術(shù)還在進(jìn)一步研究中。

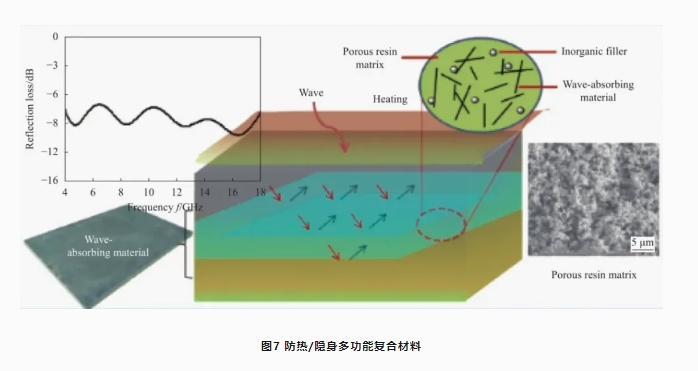

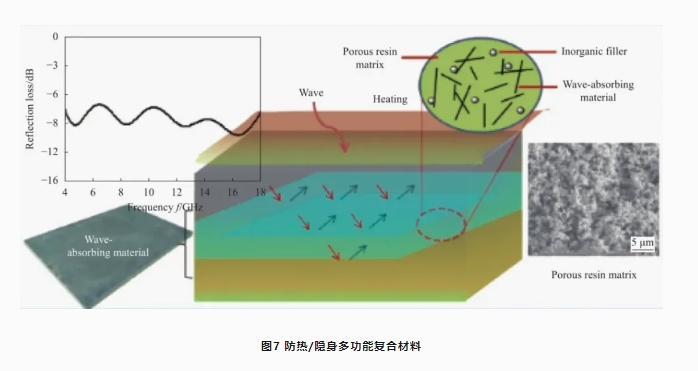

國內(nèi)也發(fā)展了幾類輕質(zhì)燒蝕防熱材料,并成功應(yīng)用于嫦娥五號(hào)、天問一號(hào)等空間探測(cè)器,形成了成熟的材料系列。此外,國內(nèi)還發(fā)展了多功能樹脂基輕質(zhì)防熱材料。通過對(duì)纖維增強(qiáng)體和樹脂基體的設(shè)計(jì),將防熱、隔熱、吸波多重功能融合,能夠滿足飛行器關(guān)鍵部位防熱、隔熱和高溫電磁隱身的功能,具有多重功能無界面融合且協(xié)同作用的特點(diǎn)。典型材料密度為0.5 g/cm3,室溫?zé)釋?dǎo)率為 0.045 W/(m·K),除具有良好的防熱性能外,在2~18 GHz寬頻范圍內(nèi)還具有較好的吸波性能,圖7是防熱隱身材料示意圖。

隨著新型飛行器的發(fā)展,實(shí)現(xiàn)樹脂基燒蝕防熱材料的輕量多功能兼容與集成化,滿足材料不同使用場(chǎng)景的需求,實(shí)現(xiàn)熱防護(hù)系統(tǒng)精細(xì)設(shè)計(jì)與精準(zhǔn)制造,樹脂基輕質(zhì)防熱材料將發(fā)揮更重要的作用。

高性能熱透波材料用于飛行器天線罩(窗),早期主要以石英陶瓷、氧化鋁陶瓷、微晶玻璃等為主,后來發(fā)展了可靠性更高的石英纖維增強(qiáng)氧化硅復(fù)合材料。隨著飛行器速度越來越高,飛行時(shí)間越來越長(zhǎng),對(duì)高溫長(zhǎng)時(shí)透波材料的需求也越來越迫切,氮化物纖維增強(qiáng)陶瓷復(fù)合材料成為高溫透波材料的研究熱點(diǎn)。日本東亞燃料公司以氮化硅纖維為增強(qiáng)體,全氫聚硅氮烷陶瓷前驅(qū)體為基體,制備了氮化硅纖維增強(qiáng)陶瓷復(fù)合材料,材料室溫彎曲強(qiáng)度為184 MPa,模量102 GPa,1000 ℃的強(qiáng)度達(dá)到191 MPa,模量92 GPa。國內(nèi)也開展了氮化硅纖維增強(qiáng)陶瓷復(fù)合材料的研究。Zou等和Yang等報(bào)道了Si3N4f/BN復(fù)合材料性能,室溫下材料的彎曲強(qiáng)度約為133 MPa,但隨溫度的升高,彎曲強(qiáng)度下降,1300 ℃時(shí)彎曲強(qiáng)度減小至約73 MPa。航天材料及工藝研究所突破了氮化硅纖維增強(qiáng)陶瓷復(fù)合材料及米量級(jí)天線罩制備技術(shù),研制的復(fù)合材料具有優(yōu)異的力學(xué)性能、抗燒蝕性能及介電性能,材料室溫拉伸強(qiáng)度大于70 MPa,1200 ℃拉伸強(qiáng)度大于50 MPa,1400 ℃拉伸強(qiáng)度大于40 MPa,典型環(huán)境下的線燒蝕速率顯著低于石英復(fù)合材料,且介電性能穩(wěn)定,有望用做高溫服役環(huán)境的天線罩材料,如圖8所示。

除Si4N3纖維增強(qiáng)復(fù)合材料外,SiBN、BN等纖維增強(qiáng)復(fù)合材料也是潛在的高溫透波材料,但由于纖維尚未實(shí)現(xiàn)大批量制備,復(fù)合材料性能研究結(jié)果較少。新型纖維的出現(xiàn)可為未來高性能熱透波新材料的研究提供關(guān)鍵原材料支撐。可在更高溫度下使用的熱透波材料是該領(lǐng)域發(fā)展的重要方向。

高超聲速飛行器飛行速度不斷提高,飛行時(shí)間更長(zhǎng),對(duì)高溫高效隔熱材料的需求更加迫切。現(xiàn)有成熟隔熱材料,如陶瓷瓦、隔熱氈、氧化物納米隔熱材料的使用溫度已不能滿足未來飛行器要求。碳及碳化物多孔隔熱材料在惰性環(huán)境中具有優(yōu)異的熱穩(wěn)定性和隔熱性能,成為目前國內(nèi)外超高溫隔熱材料的研究重點(diǎn)。碳纖維氈、碳泡沫等是最常見的高溫隔熱材料,作為窯爐保溫材料早已實(shí)現(xiàn)商品化生產(chǎn),并廣泛應(yīng)用,但其隔熱性能不佳。近年來,以碳?xì)饽z為代表的多孔隔熱材料引起研究者的高度重視。德國巴伐利亞應(yīng)用能源研究中心的科學(xué)家首次較全面的報(bào)道了碳?xì)饽z的隔熱性能,測(cè)試得到1500 ℃的熱導(dǎo)率為0.12 W/(m·K),并通過計(jì)算得到2500 ℃的熱導(dǎo)率為0.16 W/(m·K),隔熱性能是碳?xì)值?~5倍,受到廣泛關(guān)注。美國空軍研究實(shí)驗(yàn)室對(duì)以抗氧化碳/碳為外面板,碳?xì)饽z為內(nèi)部隔熱層,總厚度為38 mm的組合隔熱結(jié)構(gòu)進(jìn)行熱試驗(yàn)考核,防熱結(jié)構(gòu)表面溫度 1927 ℃,加熱時(shí)間15 min后,背面溫度僅為611 ℃。證明了該防隔熱結(jié)構(gòu)在超高溫下具有較好的隔熱性能和抗熱震性能,并推薦在防熱材料與結(jié)構(gòu)中應(yīng)用。2018年美國發(fā)射“帕克”太陽探測(cè)器,為抵御日冕層高溫,探測(cè)器正對(duì)太陽的方向安裝了耐高溫的防熱罩,見圖9。資料顯示,該防熱罩主體為碳泡沫,直徑約為2.44 m,厚度約為114 cm,是迄今為止報(bào)道的尺寸最大的碳質(zhì)隔熱材料構(gòu)件,體現(xiàn)出極高的制造工藝水平。

日本宇宙航空開發(fā)研究機(jī)構(gòu)認(rèn)為碳質(zhì)隔熱材料有潛力用于在深空探測(cè)器的高溫防隔熱系統(tǒng),并設(shè)計(jì)了“抗氧化碳/碳+碳泡沫+鋁蜂窩”三層組合的輕質(zhì)防熱結(jié)構(gòu)。其中碳泡沫密度為0.18 g/cm3,室溫?zé)釋?dǎo)率約為0.14 W/(m·K)。在電弧風(fēng)洞試驗(yàn)考核時(shí),表面最高溫度達(dá)到2000 K,具有較好的熱穩(wěn)定性和隔熱性能,綜合性能突出。國內(nèi)Li等報(bào)道了纖維增強(qiáng)碳?xì)饽z隔熱材料的性能,見圖10,密度為0.6 g/cm3的碳?xì)饽z復(fù)合材料壓縮強(qiáng)度可達(dá)80 MPa,厚度為7.5~12 mm的材料在1800 ℃氧-乙炔焰加熱900 s的考核條件下,背面溫度為685~778 ℃,顯示出優(yōu)異的性能。

碳質(zhì)超高溫隔熱材料在飛行器高溫隔熱領(lǐng)域已經(jīng)展現(xiàn)出重要的應(yīng)用價(jià)值。發(fā)展該類材料的微觀結(jié)構(gòu)調(diào)控方法,提升優(yōu)化材料性能,建立大尺寸材料的制備工藝,進(jìn)行典型環(huán)境中的試驗(yàn)考核是碳質(zhì)超高溫隔熱材料的重要研究方向。

樹脂基結(jié)構(gòu)復(fù)合材料具有高的比強(qiáng)度、比模量,能夠?qū)崿F(xiàn)運(yùn)載火箭、衛(wèi)星、導(dǎo)彈等的結(jié)構(gòu)輕量化,其用量也是衡量航天器結(jié)構(gòu)先進(jìn)性的指標(biāo)之一。經(jīng)過多年發(fā)展,目前已經(jīng)形成了基體為環(huán)氧樹脂、雙馬樹脂和聚酰亞胺樹脂為代表結(jié)構(gòu)復(fù)合材料系列。隨著近年來高性能碳纖維和新型樹脂的發(fā)展,樹脂基結(jié)構(gòu)復(fù)合材料的承載性、工藝性、穩(wěn)定性等也逐漸提高。圖11為日本東麗公司開發(fā)的NANOALLOY®納米尺度共混技術(shù),研制出新型高強(qiáng)高模樹脂基體,顯著提升復(fù)合材料的性能。

雙馬來酰亞胺樹脂工藝性好,國外開發(fā)了豐富的樹脂品種,形成了系列化。美國Narmco公司研制出5250雙馬樹脂,以其為基體的復(fù)合材料具有優(yōu)良的耐高溫、韌性和耐濕熱性能,IM7/5250復(fù)合材料已在X-37 B空天飛行器機(jī)身蒙皮、梁等部件使用,通過多次長(zhǎng)時(shí)飛行試驗(yàn)的驗(yàn)證。聚酰亞胺樹脂是耐溫等級(jí)最高、應(yīng)用最廣泛的高溫結(jié)構(gòu)樹脂。在聚酰亞胺分子結(jié)構(gòu)中引入含硅單體,可以顯著改善樹脂的工藝性,降低熔體黏度,同時(shí)提升其熱氧化穩(wěn)定性。Hout等采用多面體聚倍半硅氧烷單體替代毒性的二氨基二苯甲烷(MDA)單體,改善了樹脂的耐濕熱性,且高溫下表層形成二氧化硅保護(hù)層,提高了材料熱氧化穩(wěn)定性。美國Performance Polymer Solution公司研制的P2SI® 900 HT有機(jī)無機(jī)雜化聚酰亞胺樹脂使用溫度達(dá)到了538 ℃,高溫性能優(yōu)異。在航天型號(hào)牽引下,我國樹脂基結(jié)構(gòu)復(fù)合材料進(jìn)步明顯,突破了一系列高性能樹脂基結(jié)構(gòu)復(fù)合材料技術(shù),開展了第三代先進(jìn)環(huán)氧樹脂基結(jié)構(gòu)復(fù)合材料研究,研制出高強(qiáng)高模樹脂603 HM樹脂,模量達(dá)到6.0 GPa,采用該樹脂研制的復(fù)合材料壓縮強(qiáng)度達(dá)到2100 MPa,壓拉比達(dá)到了0.75。針對(duì)短時(shí)高溫應(yīng)用場(chǎng)景,開展耐280 ℃雙馬樹脂及復(fù)合材料的研制,復(fù)合材料280 ℃強(qiáng)度保持率在50%以上,模量保持率在80%以上。基于有機(jī)無機(jī)雜化的分子設(shè)計(jì)思路,研制出第四代耐500 ℃聚酰亞胺樹脂及復(fù)合材料,500 ℃彎曲強(qiáng)度和模量保持率分別在55%和85%以上,性能優(yōu)異。針對(duì)未來航天器需求,樹脂基結(jié)構(gòu)復(fù)合材料應(yīng)重點(diǎn)發(fā)展新型樹脂、多尺度強(qiáng)韌化、樹脂協(xié)同增剛增強(qiáng)及界面匹配、碳纖維復(fù)合材料壓拉比調(diào)控等,研發(fā)新一代樹脂基結(jié)構(gòu)復(fù)合材料。發(fā)展樹脂基復(fù)合材料結(jié)構(gòu)的自動(dòng)化制造技術(shù),進(jìn)一步提升復(fù)雜構(gòu)件自動(dòng)化成型及加工裝配水平。

掃一掃 關(guān)注我們

掃一掃 關(guān)注我們